实现智能化生产的一个必备前提就是设备的可连接性,设备与设备、设备与管理者之间实现信息互通。通过物联网通信,使企业生产管理例如供应链管理、产品生命周期管理、现场设备、过程实时控制等多方结合起来统一管理、调控成为可能,进而优化资源分配,提高生产效率,提高企业竞争力。

传统机床管理的痛点:

在未做机床智能管理前,很多企业使用人工的方式收集机台生产数据、运行数据、故障信息等。效率低,实时性也低,无法对加工过程的数据做监管,也无法实时监控机台刀具的运行状态,管理问题严重。

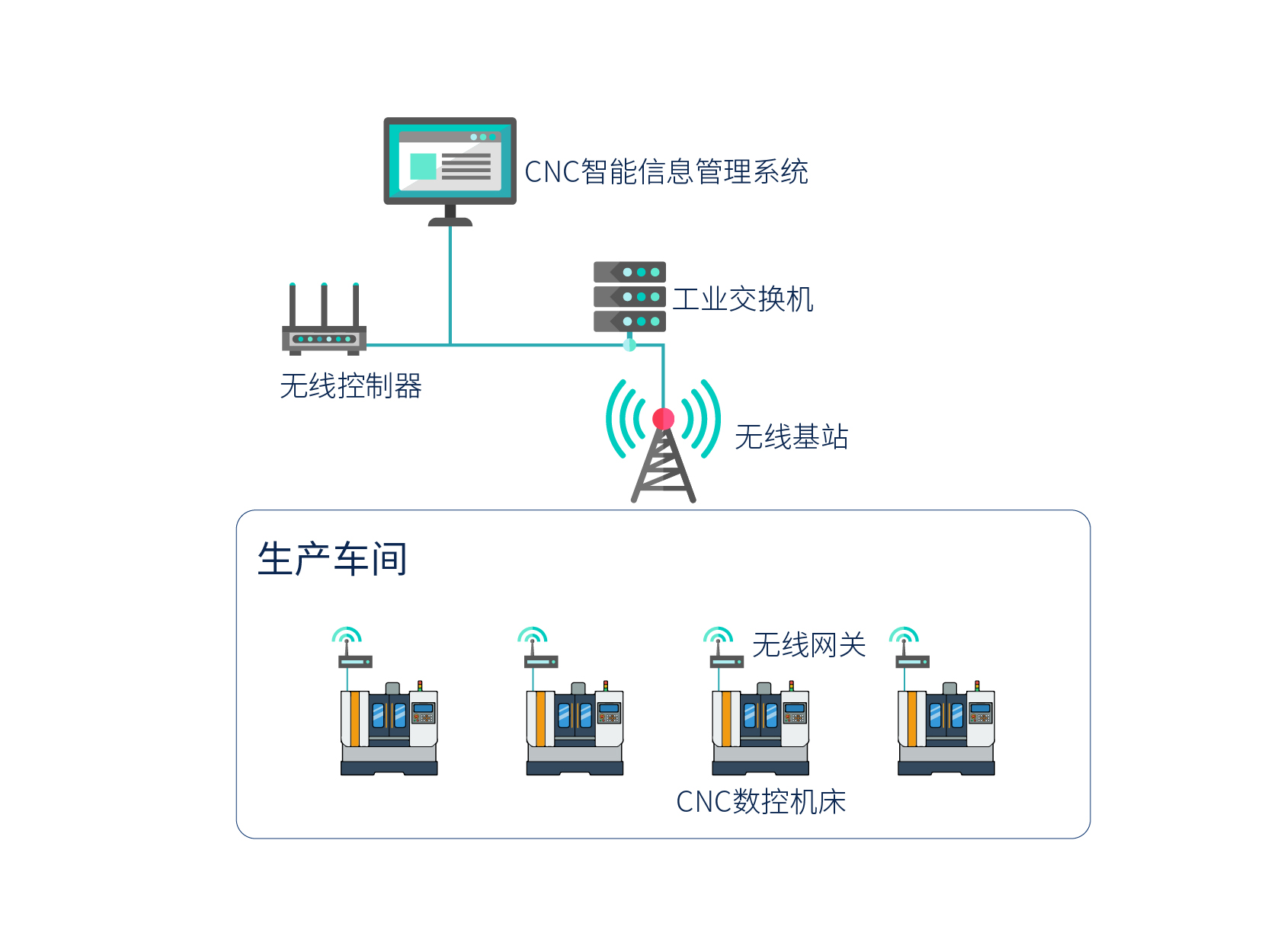

数控机床联网的无线解决方案:

数控机床联网方案中,数控机床、机器人、物流车等生产设备是工作于生产第一线,直接参与生产加工。因此实现数据的交换是安全生产的基础。同时,各设备之间的工作有着严格的逻辑性,譬如机床未加工完毕,机器人不允许进入机床抓取工件,否则就会发生安全事故。所以仅仅是实现数据交换是不够的,还必须保证数据交换的实时性、可靠性和稳定性。

系统结构示意图

该数控机床智能信息管理系统具备多个模块的管理功能,包括生产管理、刀具管理、告警分析、机台管理等。实现对刀具负载的判断、刀具加工异常判断、机台运行状态分析判断、机台管理程序的上载下传等。自动收集和分析整个无线射频环境,自动实现信道、功率、频宽等设备配置参数,将每个无线基站参数调至最优,自动提供最佳的无线连接。全程无需人工参与、处理,摆脱经验调优,解放人力。

更具稳定性、可靠性

工业级设备,无线网关针对车间场景进行专门的设计和调教,具备更强的通讯能力,更适用在车间环境。同时该系统可自动发现故障,实时为故障区域生产设备续航。当运维人员恢复故障AP后,无线系统将自动调优AP功率,降低设备损坏带来的风险,提高无线网络连接延续性。

数据采集与实时分析

该方案能实现运行数据实时自动采集、存储;实时反馈设备开关机状态、报警信息、运行程序、负载、功率、坐标等信息;通过采集设备的工作状态,对故障信息、运行信息进行监控分析,为维护提供基础数据支持。

节省人力投入成本

生产企业在全厂机台管理的人力投入减少30%-40%,刀具消耗减少约10%,并且延长了机台使用的生命周期,提高机台稼动率、良品率和产能,进而提高工厂对机台管理的决策精准度。